- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

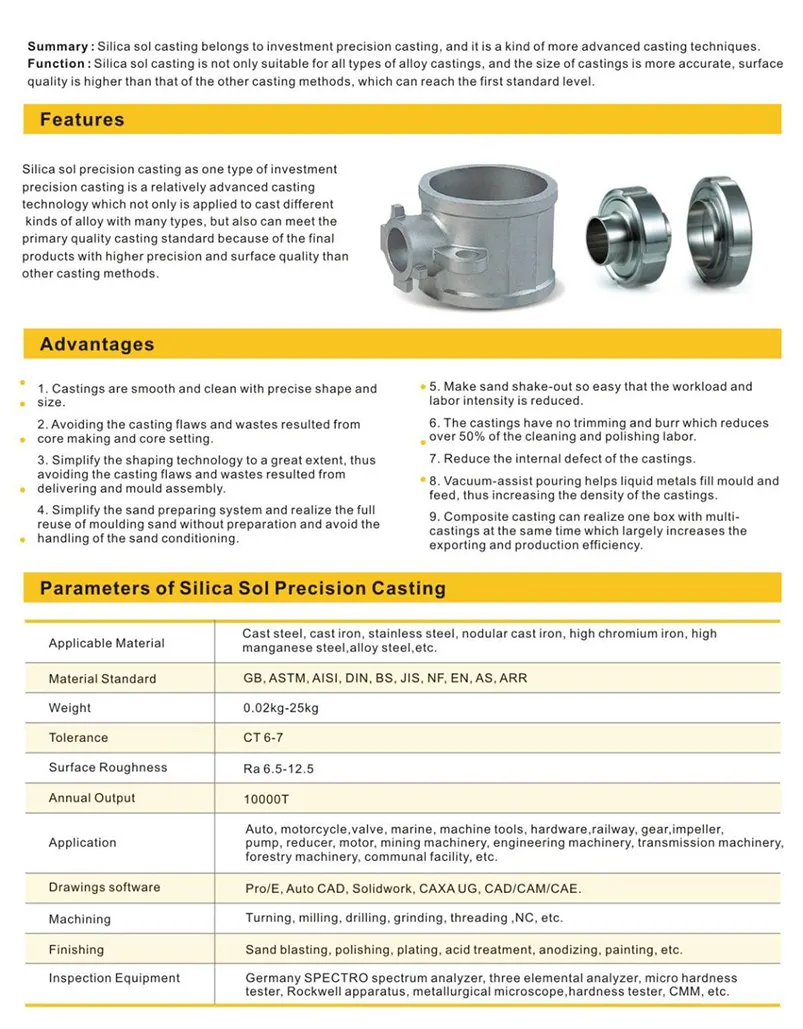

Кремнієвий золь для виплавленого лиття

Кремнієвий золь для виплавленого лиття

Навіщо використовуватиКремнієвий золь для виплавленого лиття?

Перевагикремнеземний золь лиття по моделлю:

â Велика універсальність; підходить для лиття більшості металів.

â Дозволить виготовляти дуже складні виливки з тонкими стінками.

â Гладка обробка поверхні можлива без лінії проділу, тому механічна та фінішна обробка зменшується або виключається.

â Дозволяє натомість точно відливати деталі, які не піддаються обробці.

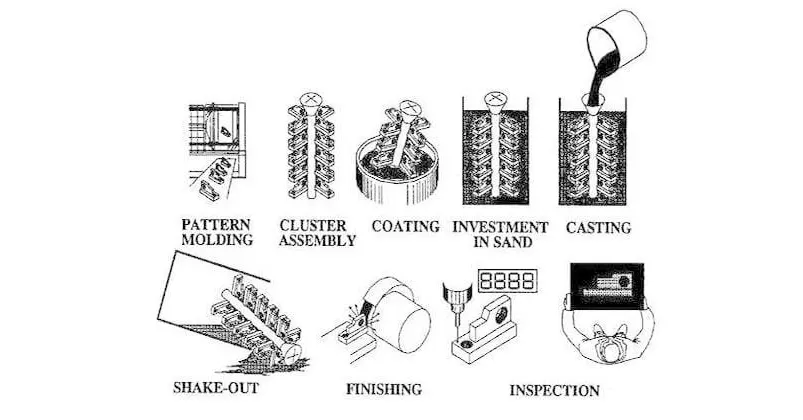

â Чудова точність розмірів Silica Sol Process1. Виготовляється металева матриця, відбиток такий самий, як і в кінцевій формі.

2. Розплавлений віск вводять у металеву матрицю для створення малюнка, дають йому застигнути, а потім видаляють. Деякі складні воскові візерунки виготовляються шляхом з’єднання кількох окремих візерунків за допомогою клею.

3. Потім віск збирають на восковому дереві, багато частин можна покласти на дерево залежно від розміру, зазвичай компоненти мають вагу від 0,1 кг до 50 кг.

4. Потім дерево занурюють у суспензію кремнезему, золю циркону, щоб покрити віск. Суспензія надзвичайно дрібна з низькою в’язкістю, що забезпечує чудову обробку поверхні. Суспензію покривають вогнетривким матеріалом, і процес повторюють кілька разів, поки навколо воскового малюнка не утвориться оболонка.

5. Процес сушіння є критичним. Оболонкам необхідно дати висохнути природним шляхом при постійній температурі, щоб силіказоль і вогнетривкі частинки з’єдналися, в результаті чого виходить міцна високоякісна форма для оболонки. Воскові дерева ставлять у духовку з температурою близько 200 градусів, щоб розплавити віск.

6. Коли весь віск видалено, дерева нагріваються до температури понад 1000 градусів для завершення підготовки до лиття.

7. Потім метал заливають у гарячу форму, що дозволяє сплаву досягти найтонших ділянок форми, перш ніж він затвердіє.

Втрачене лиття з піни

Втрачене лиття з піни

Пінопласт вперше був використаний у металообробці в 1958 році. Незважаючи на те, що ця техніка лиття в форму не така популярна, як інші методи, такі як лиття в піщану форму або постійне лиття, вона зберігає видатні переваги, особливо при литті складних і точних форм.

На відміну від традиційних методів, які включають процес видалення візерунка перед литтям і вимагають вправності на етапі видалення малюнка, щодо методу втраченої піни, малюнок випаровується, коли розплавлений метал заливається, допомагаючи зменшити ці міркування.

Theвтрачене пінопластове литтяпроцес

Процес втрати піни

Технологія лиття загубленої піни включала 5 етапів: розробка малюнка; нанесення ізоляційного фарбування; розміщення візерунка в колбу з піском; заливка розплавленого металу; і збирання виливків.

Як створюється втрачений візерунок з пінопласту?

Спочатку створюється викрійка з пінополістиролу. Цей тип піни відіграє важливу роль у цьому способі лиття. Це хороший теплоізолятор і хімічна стійкість, що дозволяє нормально працювати при температурі нижче 75 â.

Залежно від складності та деталей виробу візерунок із пінопласту можна виконувати різними манерами.

Виготовлення шаблону для процесу втрати піни

Для високодеталізованих візерунків для лиття візерунок з пінопласту частково виготовляється та склеюється. Для невеликого об’єму ливарні майстерні часто виготовляють викрійки, вирізані вручну або механічно вирізані з твердого піноблоку. Якщо візерунок досить простий, можна застосувати різак з гарячого дроту.

У разі великого обсягу візерунок можна масово виробляти за допомогою процесу, подібного до лиття під тиском.

Полістирольні кульки вводять у попередньо нагріту алюмінієву форму під низьким тиском. Після цього подається пара, що призводить до того, що полістирол більше розширюється, заповнюючи порожню порожнину, а потім формує візерунок або секцію. Остаточний малюнок складається приблизно з 97,5% повітря і 2,5% полістиролу.

Процес лиття

Коли візерунок сформовано, його покривають ізоляційною фарбою, поміщають у колбу, засипають незв’язаним піском і ущільнюють.

малюнок покритий ізоляційною фарбою в процесі втрати піни

Покриваюча фарба підвищує міцність поверхні форми, захищає від ерозії та пошкоджень. У той час як колба розроблена відповідно до цього методу, так що коли розплавлений метал заливається у форму, газ, що утворюється під час спалювання піни, повністю видаляється.

Після заливки розплавленого металу в пінопласт візерунок випалюється і формується виливок.

Метод втрати піни застосовується до литого сталевого виробу

Відливка в оболонку

Відливка в оболонку

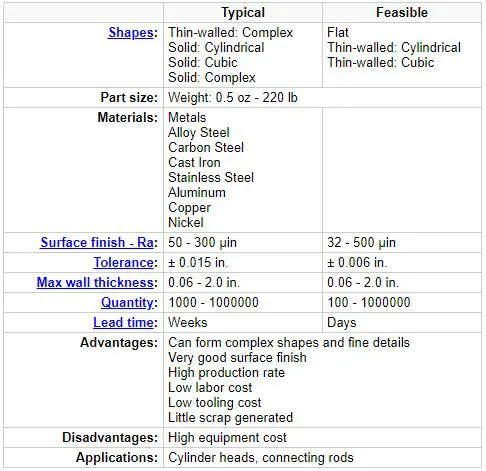

Лиття в оболонкові формидозволяє використовувати як чорні, так і кольорові метали, найчастіше використовують чавун, вуглецеву сталь, леговану сталь, нержавіючу сталь, алюмінієві сплави та сплави міді. Типові деталі мають малий і середній розмір і вимагають високої точності, наприклад корпуси редукторів, головки циліндрів, шатуни та важелі.

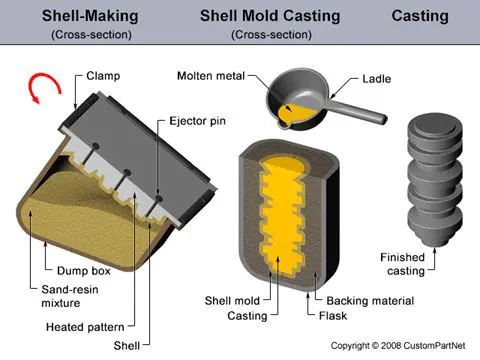

Theлиття в оболонкупроцес складається з наступних кроків:

1. Створення візерунка - металевий шаблон із двох частин створюється у формі потрібної деталі, як правило, із заліза або сталі. Іноді використовуються інші матеріали, такі як алюміній для невеликих обсягів виробництва або графіт для лиття реактивних матеріалів.

2. Створення прес-форми. Спочатку кожна половина шаблону нагрівається до 175-370°C (350-700°F) і покривається мастилом для полегшення видалення. Далі розігрітий малюнок притискається до відвалу, який містить суміш піску та смоли. Коробка для сміття перевернута, що дозволяє суміші піску та смоли покрити малюнок. Нагрітий малюнок частково твердне суміш, яка тепер утворює оболонку навколо малюнка. Кожна половина візерунка та навколишня оболонка повністю затвердіють у печі, а потім оболонка витягується з малюнка.

3. Збірка прес-форми - дві половини оболонки з’єднані разом і надійно затиснуті, щоб сформувати повну форму оболонки. Якщо потрібні стрижні, їх вставляють перед закриттям форми. Потім форму для оболонки поміщають у колбу та підтримують матеріалом підкладки.

4. Заливка - прес-форма надійно скріплена разом, тоді як розплавлений метал виливається з ковша в литникову систему та заповнює порожнину форми.

5. Охолодження - після того, як форма була заповнена, розплавленому металу дають охолонути та затвердіти у форму остаточного лиття.

6. Видалення лиття - після того, як розплавлений метал охолоне, форму можна зламати, а лиття видалити. Для видалення будь-якого надлишку металу з системи подачі та будь-якого піску з форми необхідні процеси обрізки та очищення.

Лиття по виплавлюваним моделям водного скла

Лиття по виплавлюваним моделям водного скла

Різниця між методом втрати воску та литтям із водяного скла полягає просто в способі видалення воску з керамічної форми:

· Лиття по моделлю використовує високотемпературні автоклави для плавлення воску, тоді як:-

· При литті водяного скла форми занурюють у гарячу воду для видалення воску. Потім віск розплавляється з форм і плаває на поверхні води. Тоді це дозволяє зняти його та повторно використати для виготовлення воску.

Очевидно, це також забезпечує екологічні переваги, а віск повністю придатний для переробки.

Lester-cast може запропонувати опцію водяного скла через свою партнерську компанію в Китаї, яка має багатий досвід у виробництві компонентів за допомогою цього процесу.

Підводячи підсумок, процес виробництва рідкого скла пропонує:

· Вища обробка поверхні, ніж лиття з піску.

· Вища точність розмірів, ніж лиття з піску.

· Досягніть більш складних частин.

· Більші деталі, ніж традиційний метод лиття по моделлю.

· Дешевше, ніж лиття по моделлю.

· Більший вибір металів.

· Екологічні переваги.

Лиття водного скла є одним із процесів лиття за виплавленими моделями, у якому водне скло додається у формувальні матеріали у відповідній пропорції, а потім перемішується та змішується протягом 6-8 хвилин, а потім подрібнюється в «пісок, зв’язаний силікатом натрію». Потім пісок поміщають у формувальні ящики, в які вдувається CO2. CO2 починає хімічну реакцію з водяним склом із силікагелем, який твердне зв’язаний із силікатом натрію пісок.

Навіщо вибирати лиття з водяного скла для індивідуальних деталей?

Деталі для лиття водного скла є найбільш рентабельним процесом лиття з короткими циклами виготовлення оболонки, що допомагає вам значно скоротити витрати.

У порівнянні з ливарними деталями з кремнеземного золю, ливарні компоненти водяного скла мають велику шорсткість поверхні та низьку точність розмірів.

Якість поверхні деталей лиття з водяного скла погана, тому його в основному використовують для виливків із вуглецевої та низьколегованої сталі. Точне лиття кремнеземного золю в основному використовується для виробів з високолегованої та нержавіючої сталі.

Застосування: виливки з водяного скла в Китаї широко застосовуються у всіх видах машин, таких як лиття автомобілів, лиття інженерних машин, лиття деталей сільськогосподарського виробництва, компоненти лиття двигунів, литі деталі ліфтів, гірничодобувні деталі, лиття компонентів землерийних машин, лиття будівельних машин, морське та суднове лиття, арматура для насосів, лиття гідравлічних циліндрів, запасні частини для лиття клапанів та різноманітне металеве лиття.

Рекомендовані товари

Про нас

приблизно

нас

Ningbo Zhiye Mechanical Components Co., Ltd. Вона розташована в промисловій зоні Сячен, місто Чуньху, район Фенхуа, місто Нінбо, яке відоме своїми точними виливками в Китаї. Він підпорядкований Ningbo Huashen Group, яка має загалом 5 компаній . З понад 900 співробітниками та річним обсягом виробництва понад 3000 тонн. Основними напрямками діяльності єЛиття по виплавляючим моделям з кремнеземного золю, лиття по виплавляючим моделям із водяного скла, лиття за виплавленими моделями з пінопласту, лиття в форми для оболонки та композитне лиття за виплавленими моделями з виплавленого воскуЦе було відоме постачання для точного литва в Китаї.

-

ЦІНА

ЦІНА

Надаємо вам високоякісну продукцію та пропонуємо найконкурентніші ціни.

Докладніше -

OEM/ODM

OEM/ODM

Замовлення OEM/ODM вітаються, ми намагаємося задовольнити всі ваші потреби.

Докладніше -

ЯКІСТЬ

ЯКІСТЬ

Зосередьтеся на якості продукту, рівень перевірки якості продукту 100%.

Докладніше -

ДОСТАВКА

ДОСТАВКА

Гарантійна система швидкого ланцюга поставок забезпечує точний час доставки.

Докладніше -

СЕРВІС

СЕРВІС

Клієнти відповідають протягом 24 годин, щоб допомогти вам вирішити будь-яку проблему з продуктом.

Докладніше

нові продукти

Новини

Які експлуатаційні характеристики точних відливок?

Максимальна довжина точних відливок становить 700 мм, довжина простих у виготовленні становить менше 200 мм, а максимальна вага становить близько 100 кг, зазвичай менше 10 кг.

Чому лиття з піни за втратою коштує дорого?

Лиття з пінопласту, також відоме як лиття за моделлю випаровування, — це складний і спеціалізований процес лиття, який передбачає створення структури з пінопласту бажаної металевої деталі, покриття її вогнетривким матеріалом, а потім заливання розплавленого металу у форму. Хоча він пропонує кілька переваг, таких як складні форми та дрібні деталі, є кілька причин, чому лиття з пінопласту за втратою може бути відносно дорогим:

Коли використовувати лиття за моделлю в автомобілебудуванні

Лиття за моделлю — це універсальний виробничий процес, який можна використовувати в різних сферах застосування в автомобільній промисловості. Він пропонує кілька переваг, які роблять його придатним для конкретних компонентів і сценаріїв. Ось кілька ситуацій, коли лиття по виплавленим моделям зазвичай використовується в автомобільному секторі:

Порівняння нержавіючої сталі та алюмінію в литті за моделлю

Нержавіюча сталь і алюміній є широко використовуваними матеріалами для лиття по моделлю, тобто точного виробничого процесу, який передбачає створення складних форм шляхом заливання розплавленого металу в керамічну форму. Кожен матеріал має власний набір переваг і обмежень у литті по моделлю. Ось порівняння нержавіючої сталі та алюмінію в лиття по моделлю:

Рішення для покращення інноваційної здатності талантів лиття за моделлю

В даний час технологія все ще є найбільшою проблемою промисловості лиття по виплавленим моделям у нашій країні. Хоча ми завжди завойовуємо хорошу репутацію в закордонних спеціалістів з лиття по виплавленим моделям, все ще є певний поганий вплив на відсутність технологій. Тому, якщо ми хочемо збільшити ринок литва за виплавленими моделями ми повинні покращити інноваційні здібності талантів.

Промисловість прес-форм для виплавленого лиття

З розвитком внутрішньої індустрії лиття за моделлю та форм, пов’язане обладнання, таке як вертикальний і портальний обробний центр, токарний верстат з ЧПУ, також швидко розвивається, що значно покращує точність і глибину промисловості лиття за моделлю.