- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

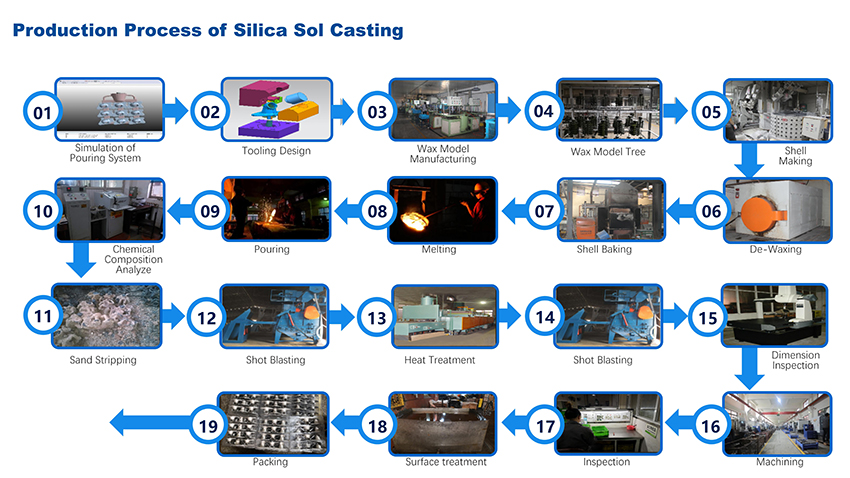

Операційні етапи точного лиття золю кремнезему

2024-05-25

Процес експлуатаціїкремнеземний золь точного литтявводиться таким чином:

1. Перевірте, чи обладнання та прилади контролю температури працюють у нормальному режимі.

2. Налийте стару воскову рідину, отриману з котла для депарафінізації, у фільтруючий резервуар і відфільтруйте; потім відправляють у стоячий відро 1 і витримують 6-8 годин при температурі нижче 90°С.

3. Після відстоювання та зливання осадженої води вилийте воскову рідину у відро для видалення води.

4. Вийміть воскову рідину з відра, тримайте її в теплі при 110-120°C і перемішуйте, щоб випарувати залишки води, поки на поверхні воскової рідини не зникне піна.

5. Відфільтруйте воскову рідину після видалення води через сітку <60 меш, потім помістіть її в статичну бочку II <90°C і тримайте в теплі більше 12 годин.

6. Залишки води та бруду на дні кожного відра для видалення води та стоячого відра слід регулярно зливати.

7. Надішліть перероблений рідкий віск, оброблений у статичній бочці II, до ізоляційної бочки машини для пресування воску для трубок для матеріалу, щоб використовувати її як трубку основного продукту (бігун).

8. Відповідно до продуктивності старого воскового матеріалу та ситуації зі споживанням воску, новий віск додається час від часу до статичної бочки II для високоякісного залізничного лиття, зазвичай близько 3%-5%.

Розмір кремнеземного золя точного лиття не дуже великий, і вимоги до точності не дуже високі. Однак алюмінієву раму з олова-вісмуту можна використовувати як форму під час використання, і вага цієї форми є відносно великою. Основна причина полягає в тому, що він містить вісмут. .

Час виготовлення складної форми для точного лиття кремнезему скорочується, що певною мірою економить витрати на виробництво. Для складних тонкостінних виливків, щоб ефективно покращити повітропроникність оболонки виробу, вентиляційні отвори можна встановити, де це можливо.

Обробка лиття кремнеземним золемможна розумно встановити систему розливу, яка може ефективно запобігти захопленню розливного повітря до певної міри, що є більш сприятливим для викиду повітря в порожнину форми. Температуру заливки можна відповідно підвищити під час виробничого процесу, щоб мінімізувати розмір упаковки для заливки. Відстань між соплом і розливним стаканом.