- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Що таке лиття за моделлю і як воно працює?

2022-09-09

Лиття за виплавленими моделями (лиття за виплавленим воском)

Такі фактори, як вимоги до дизайну, вартість і можливість виробництва визначають, який процес лиття найбільше підходить для виготовлення продукту. Ця стаття, що описує лиття за моделлю, допоможе вам прийняти обґрунтоване рішення про лиття.

Лиття за моделлю виробляє точні компоненти, мінімізуючи відходи матеріалу, енергію та подальшу механічну обробку. Він також може забезпечити виробництво дуже складних деталей. Це робить процес лиття по моделлю дуже корисним для інженерів-конструкторів.

Мета полягає в тому, щоб зрозуміти, що мається на увазі під виплавляючим моделлю. Отже, що саме таке інвестиція в «інвестиційне» лиття? Термін «вкладений» історично має значення «одягнений» або «оточений». Для лиття по виплавленим моделям використовується оболонка, виготовлена з кераміки, гіпсу або пластику, яка формується навколо воскового малюнка. Восковий візерунок розплавляють і видаляють у печі, а метал заливають в оболонку для створення виливка.

Для чого використовується лиття по моделлю? Давайте розберемо процес виробництва литва за моделлю для кращого розуміння:

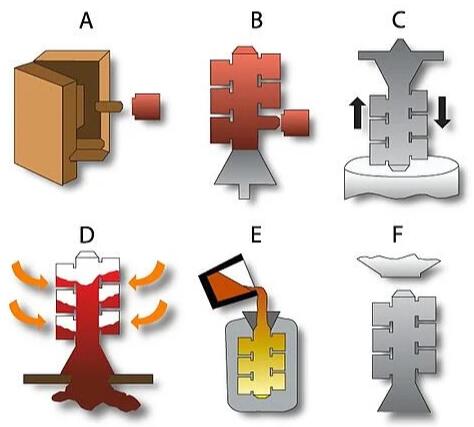

Процес лиття по моделлю

Створення візерунка

Він використовує візерунок з тими ж деталями, що й готова деталь, за винятком того, що є допуск на термічне стиснення (тобто усадку).

Візерунки зазвичай виготовляються з воску за допомогою металевої матриці.

Встановлення воскових візерунків і створення ялинки

Після виготовлення воскової моделі її збирають з іншими восковими компонентами, щоб сформувати систему доставки металу затвора та бігуна.

Залежно від розміру та конфігурації бажаного фінішного компонента, за допомогою одного дерева можна обробити декілька воскових візерунків.

Весь вузол воскового візерунка занурюють у керамічний розчин, покривають піщаною штукатуркою та дають висохнути.

Цикли мокрого занурення та подальшого оштукатурювання повторюються, поки не буде створена оболонка потрібної товщини. Ця товщина частково визначається розміром і конфігурацією продукту.

Коли керамічна оболонка висохне, вона стає достатньо міцною, щоб утримувати розплавлений метал під час лиття.

Видалення воску

Весь вузол поміщають у паровий автоклав, щоб розплавити більшу частину воску.

Весь залишок воску, що вбрався в керамічну оболонку, спалюється в печі. На цьому етапі залишковий восковий малюнок і литниковий матеріал повністю видалені, а керамічна форма залишається з порожниною у формі бажаної литої деталі.

Ця високотемпературна операція також підвищує міцність і стабільність керамічного матеріалу. Крім того, це допомагає мінімізувати реакцію оболонки і металу під час заливки.

Розплавити і відлити

Форму попередньо нагрівають до певної температури і заповнюють розплавленим металом, утворюючи металеве лиття.

За допомогою цього процесу можна виготовити майже будь-який сплав. Залежно від хімічного складу сплаву можна використовувати або плавлення на повітрі, або плавлення у вакуумі. Вакуумна плавка використовується в основному, коли в сплаві присутні реактивні елементи.

Заключні операції

Після того, як відливка достатньо охолоне, оболонку форми відривають від відливки за допомогою операції вибивання.

З відливки вирізають шибери та полозки, при необхідності проводять остаточну піскоструминну обробку, шліфування та механічну обробку для доведення відливки до розмірів.

Неруйнівний контроль може включати флуоресцентний пенетрант, магнітно-порошковий контроль, радіографічний або інший контроль. Остаточні перевірки розмірів, результати випробувань сплаву та НК перевіряються перед відправленням.

Переваги процесу лиття по моделлю

Розмірний ряд:

Незважаючи на те, що більшість виплавлених відливок невеликі, у процесі виплавлення можна отримати виливки вагою понад 1000 фунтів. Ця можливість обмежена відносно невеликою кількістю роликів і потребує спеціального досвіду в поводженні. Більшість литих деталей падають в унціях до діапазону 20 фунтів.

Універсальні та складні форми:

Лиття за виплавленими моделями забезпечує послідовні та повторювані близькі допуски разом із складними проходами та контурами. Багато з цих конфігурацій неможливо створити. Наприклад, туди, куди не дотягуються верстати. Досягнення чистої або майже чистої форми литих компонентів може значно знизити витрати на обробку після лиття.

Лиття за моделлю є хорошою альтернативою зварюванню або виготовленню. Багато компонентів можна об'єднати в одну виливку. Чим більше їх поєднується, тим краща ефективність виробництва. Перетворення багатокомпонентних компонентів на єдине виплавлене лиття зазвичай забезпечує більшу точність розмірів і меншу складність деталей.

Точні та гладкі поверхні:

Використовувана керамічна оболонка побудована навколо гладких візерунків, отриманих шляхом ін’єкції воску в поліровану алюмінієву матрицю. Мікрообробка 125 є стандартною, і навіть більш тонка обробка не є рідкістю.

Лиття по виплавлюваним моделям не містить розділової лінії, оскільки використовується лише одна форма, а не дві половини форми (наприклад, у випадку лиття з піску). Стандарти поверхневих плям і косметики обговорюються та узгоджуються із замовником відповідно до функції.

Нижче наведено порівняння відносної якості поверхні, яку можна очікувати від різних процесів лиття:

| Процес лиття | RMS діапазон |

| Померти | 20 – 120 |

| Інвестиції | 60 – 200 |

| Форма для раковини | 120 - 300 |

| Відцентровий â Стандартний інструмент | 400 - 500 |

| Відцентрова â постійна форма | 20 - 300 |

| Статична – постійна цвіль | 200 – 420 |

| Звичайний кольоровий пісок | 300 – 560 |

| Звичайний залізистий зелений пісок | 560 – 900 |

Під редакцією Сантоса Ванга з Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181